Fraunhofer-Prepare-Projekt IndiNaPoly

Fortschritte in der E-Beam Lithografie

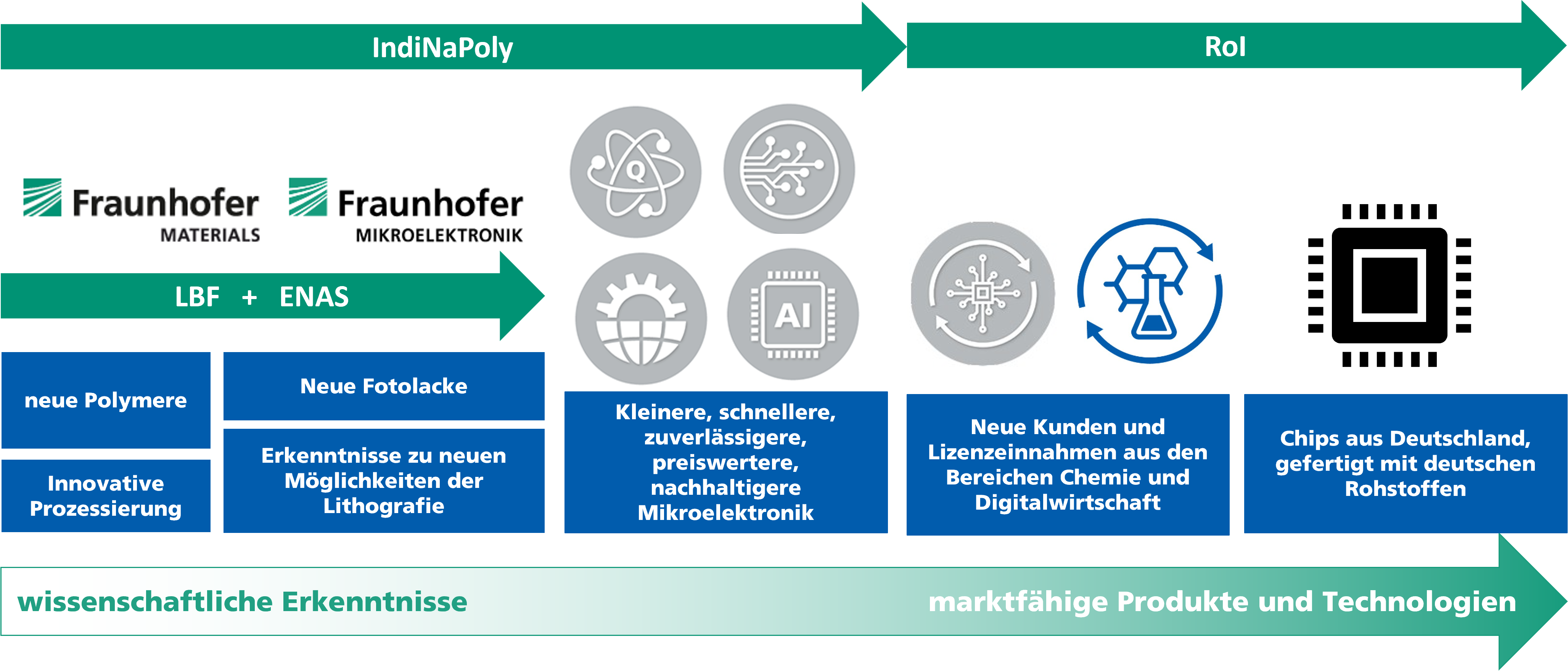

Das Projekt IndiNaPoly hat sich zum Ziel gesetzt, die Lücke zwischen Sensitivität und Auflösung in der E-Beam Lithografie zu schließen. Unser Fokus liegt darauf, diese Technologie für die Herstellung von Chips in mittleren Stückzahlen von 1.000 bis 100.000 pro Jahr nutzbar zu machen.

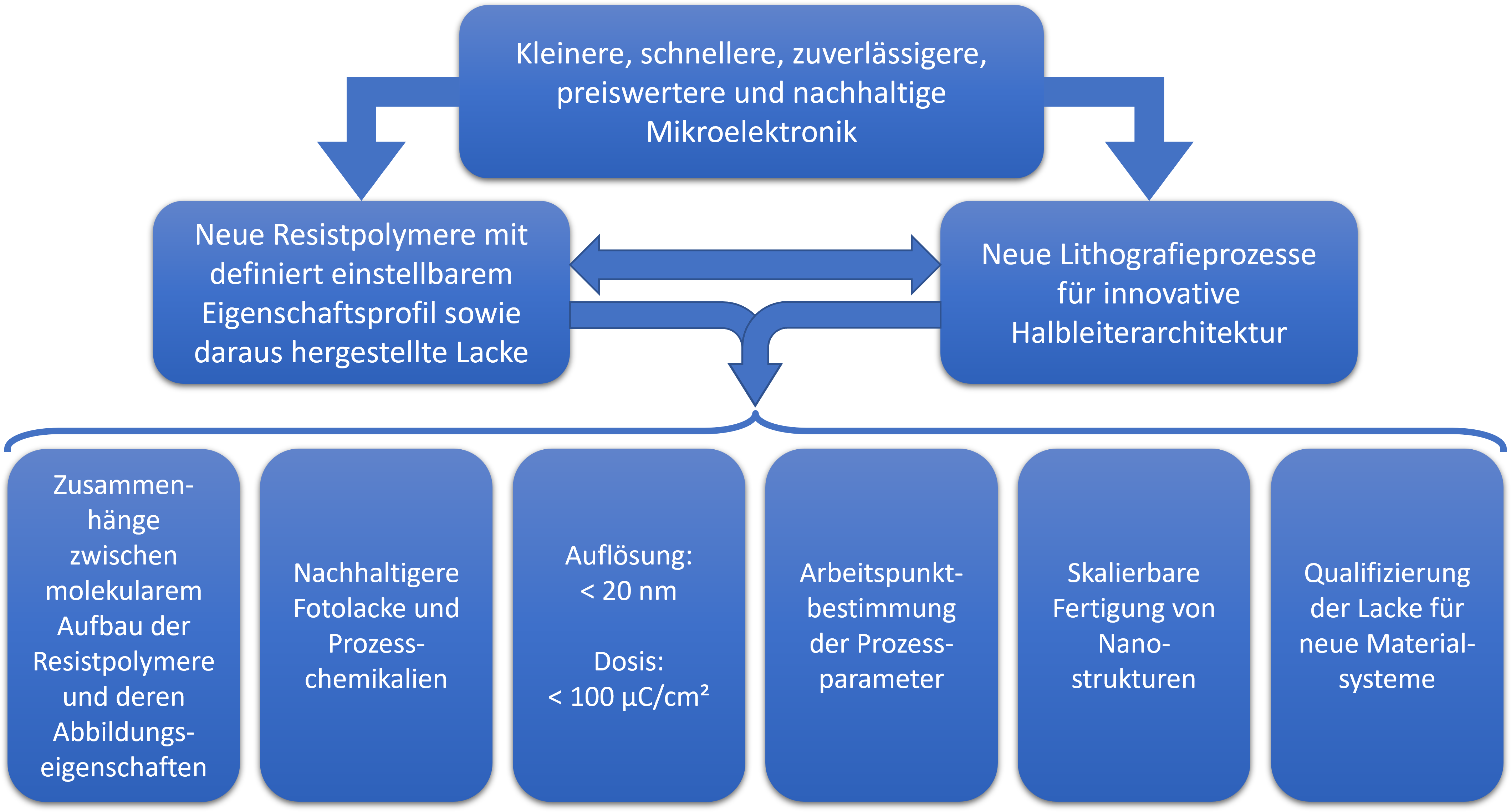

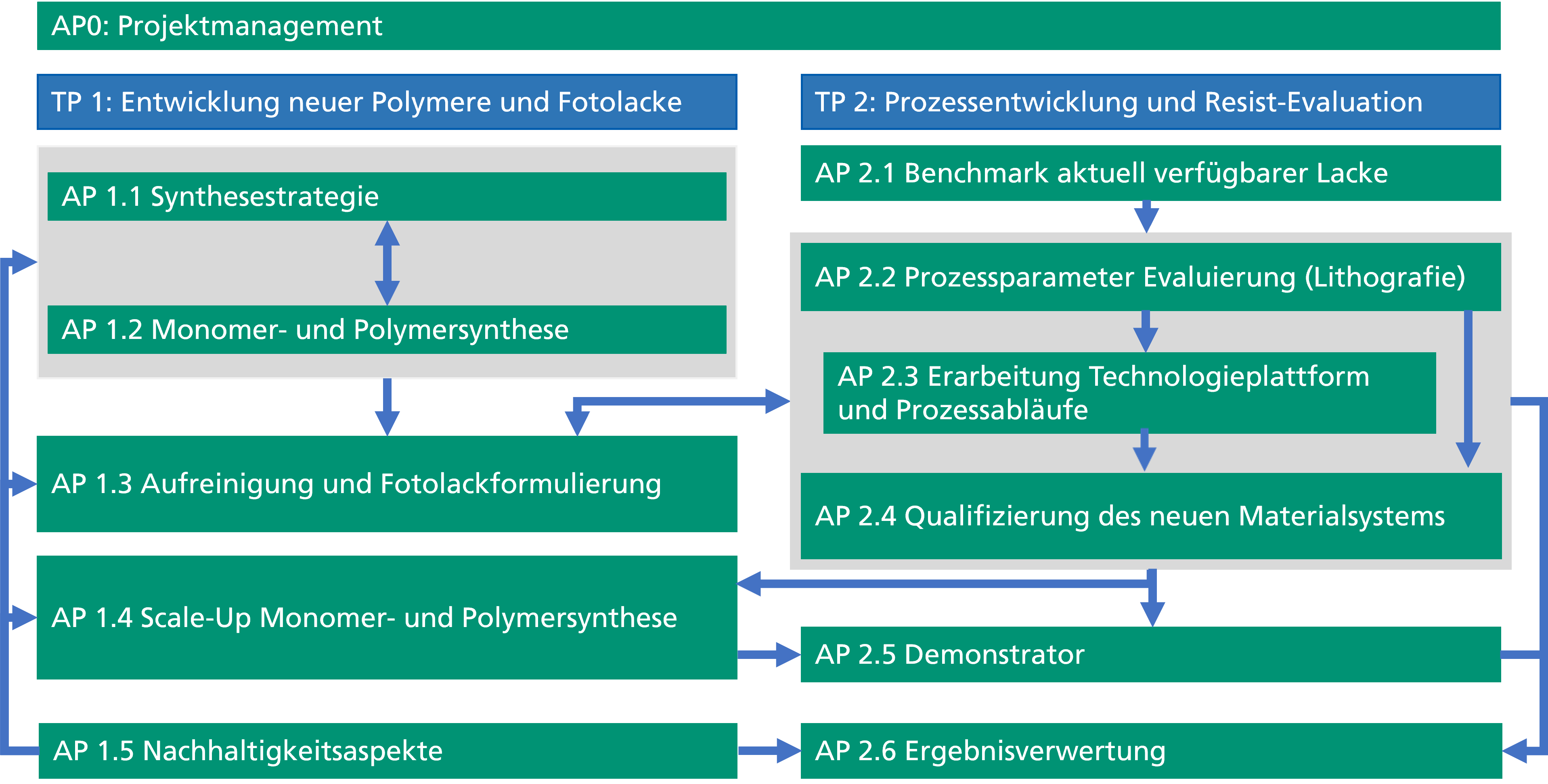

Durch die individuelle Anpassung des Binderpolymers nach dem Baukastenprinzip sowie die Abstimmung der lithografischen Prozessschritte auf das jeweilige Polymer entwickeln wir ein besseres Verständnis für den Zusammenhang zwischen Polymerstruktur und Abbildungseigenschaften. Dies soll zur Entwicklung neuer Resiste führen, die Auflösungen von weniger als 20 nm bei 6- bis 7-facher Sensitivität erreichen.

Zusätzlich tragen kürzere Prozesszyklen zur Energieeinsparung und zur Reduzierung des CO2-Fußabdrucks bei. Wir prüfen auch Nachhaltigkeitsaspekte wie die Substitution fossil basierter Prozesschemikalien und die Recyclingfähigkeit von Produktionsabfällen.

In einem wettbewerbsintensiven Umfeld, in dem Länder wie China und Taiwan stark in Halbleitertechnologien investieren, ist die deutsche Halbleiterindustrie auf kontinuierliche Investitionen in Forschung und Entwicklung angewiesen. Das Projekt IndiNaPoly stellt einen wichtigen Schritt dar, um die Produktion von mikroelektronischen Bauteilen effizienter und kostengünstiger zu gestalten.

Die Zusammenarbeit zwischen dem Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF und dem Fraunhofer-Institut für Elektronische Nanosysteme ENAS ist entscheidend für die Umsetzung dieser innovativen Ansätze.

Fraunhofer-Gesellschaft mit ihren Instituten LBF und ENAS

Fraunhofer-Gesellschaft mit ihren Instituten LBF und ENAS